Il controllo delle teste fuse: studio e sperimentazione di monitoraggio continuo mediante emissioni acustiche

I controlli tecnici, mediante prove non distruttive normalmente eseguiti negli impianti funiviari, sono costituiti da verifiche strumentali magneto-induttive e radiografiche sulle funi metalliche, magnetoscopiche, a polveri e liquidi penetranti sulle altre parti dell’impianto come le pulegge, le staffe di tenuta, le rulliere, le morse, gli attacchi di forza e i perni.

L’unica prova che riveste livello di sicurezza legislativo è quella relativa alle indagini tecniche da svolgere sulle funi fisse e mobili attraverso le disposizioni del Decreto Direttoriale n. 144 del Ministero delle Infrastrutture e dei Trasporti che raccoglie, a sua volta, le indicazioni della EN 12927 punti da 1 a 9, da attuare attraverso l’uso di idonea strumentazione, regolarmente omologata e verificata, funzionante sul principio dell’induzione magnetica. Il Decreto citato pone anche l’obbligo, in base all’”età” della fune considerata, di rispettare determinate scadenze temporali entro le quali effettuare il controllo salvo diversa disposizione, più restrittiva, del Direttore dell’Esercizio.

Le altre tipologie di prove non distruttive vengono attuate, normalmente, in occasione delle revisioni tecniche programmate dell’impianto (quinquennale e ventennale) ma senza particolari obblighi normativi riguardanti la modalità della loro esecuzione e dell’indicazione delle parti dell’impianto interessate. E’ per tale motivo che risulta importante la capacità e l’esperienza dell’esperto dei controlli non distruttivi, sentito il Direttore dell’Esercizio, per individuare al meglio il tipo di esami da svolgere e su quali sottosistemi. apparati, dispositivi o meccanismi.

Nell’ambito di questa possibilità il sottoscritto autore ha potuto verificare, in loco, che, tra le parti che presentano maggiori criticità, con conseguenti analisi da approfondire, vi sono, tra le categorie di impianti che ne fanno uso, gli attacchi di estremità delle funi ed in particolare gli attacchi “a testa fusa”. Si tratta di una fusione di stagno, piombo e antimonio, a bassa temperatura (400 °C) a forma tronco conica (lunghezza dai 10 ai 15 cm, diametro max 1,5 volte quello della fune, diametro minimo 1,2 volte quello della fune), della parte terminale della fune metallica onde favorire la presa della fune mediante un cuneo negativo solidale al perno della sospensione o al telaio del contrappeso.

Orbene, durante il controllo magneto-induttivo della fune, a causa della conformazione della testa fusa e per il fatto che risulta strutturalmente impossibile “ricoprire” con la bobina del detector la particolare estremità, non si ha la possibilità d’indagine della struttura interna della testa fusa. Per la verità, a causa della struttura dello strumento di controllo, non si possono raggiungere, ai fini di un esame completo, neanche gli ultimi 5-10 centimetri della fune prima dell’inizio della testa fusa. Quanto sopra conduce alla necessità, per l’esperto incaricato dei controlli, che voglia effettivamente valutare la situazione dei fili (e la loro valida connessione al materiale fuso della testa), di ricorrere ad altri sistemi di analisi.

In questi casi, normalmente, si utilizza la radiografia mediante raggi X oppure Gamma posto che l’effettuazione di un’accurata tomografia sul posto, causa la complessità, volume e peso del macchinario senza l’asportazione della testa fusa risulta impossibile. Tuttavia, l’estrema solidarietà tra il materiale di fusione ed i fili della fune, seppur “sfrangiati” all’inizio del procedimento di realizzazione di una testa fusa, rendono difficile la lettura radiografica tanto da considerare questo metodo di indagine non completamente affidabile. Del resto neanche il controllo mediante lancio di ultrasuoni, con vari tipi di sonde e modalità operative (raggio diretto, riflesso, doppio, b-scan) riesce a definire sufficientemente il comportamento o, nella peggiore delle ipotesi, l’eventuale rottura di fili all’interno della testa fusa. Ciò è dovuto, principalmente, alla circostanza che si tratta di un controllo puntuale, di quel determinato spazio ed in quel determinato istante tali per cui non valutabili i movimenti avvenuti tra fili e massa fusa rispetto alla situazione iniziale di formazione della testa.

Non è un caso, al riguardo, ciò che la normativa nazionale impone: il rifacimento delle teste fuse, a prescindere dal loro stato e tempo d’uso, ogni 5 anni. Ben si potrebbe, altrimenti, lasciarle in esercizio finché valide per la sicurezza del trasporto, così come avviene, ad esempio, per le funi metalliche.

E’ in questo contesto che il sottoscritto autore, con il valido aiuto del laboratorio prove accreditato della I&T Nardoni International di Brescia, da qualche tempo, è alla ricerca di una differente ed affidabile procedura tecnica non distruttiva al fine di poter valutare, con ragionevole precisione, cosa accade all’interno di tali particolari attacchi di estremità. Successivamente ad una serie di prove di laboratorio della durata di oltre 1 anno è stato raggiunto un buon risultato utilizzando la tecnica delle emissioni acustiche (procedura peraltro normata, riguardo il principio funzionale e la qualificazione del personale esperto, dalla ISO 9712- sigla AE-) che si andrà ora ad esporre.

La tecnica delle emissioni acustiche

Il concetto sotteso alla base della scelta del sistema di monitoraggio e controllo delle teste fuse è stato quello di poter rilevare e registrare eventuali istanti di discontinuità (sfilamenti, sconnessioni e rotture di fili oppure variazioni di densità e vuoti della massa fusa), in un arco temporale predeterminato, attraverso sonde fisse a contatto della superficie esterna della testa.

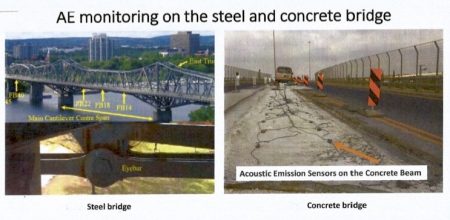

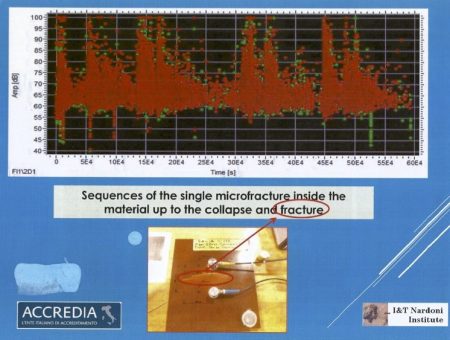

E’ risultato, infatti, che un solido ferromagnetico magnetizzato produce energia di emissione acustica sui 100-150 khz con estensione tra i 50 e 75 dB. Anche i fenomeni di stress da fatica, in tal modo, tipici di un dispositivo sottoposto a lavoro continuo quale una testa fusa, potranno essere analizzati e valutati (dismettendo il dispositivo quando, ad esempio, lo stress accumulato dal materiale interno si avvicina al limite massimo – possibile rottura -). Applicazioni di controlli mediante emissione acustica vengono eseguiti, da qualche anno, negli Stati Uniti, in particolare per verificare, con monitoraggio continuo, la stabilità e compattezza delle strutture realizzate in calcestruzzo armato, in prevalenza su ponti stradali e ferroviari, valutando anche l’imprevisto, ma possibile, “scollamento” tra le armature interne in ferro e la zona circostante costituita da inerti. Per organizzare il test di monitoraggio, a livello pratico, si dispongono, ad intervalli costanti ma non superiori ai 2000 mm., delle coppie di sonde acustiche (una emittente ed una ricevente) valutando, da apposito strumento di registrazione, il valore dell’attenuazione in decibel definita come differenza tra l’emettitore ed il ricevitore.

Quando il livello dell’attenuazione supera la soglia nell’intorno dei 95 dB significa che è sopravvenuto il distacco tra i 2 materiali; con differenza di valore dell’ordine del 20% ci troviamo in una fase plastica; sotto al 10% vi è omogeneità e conseguente regolare stabilità del manufatto.

In campo funiviario si è pensato di applicare un simile metodo d’indagine proprio al meccanismo funzionale delle teste fuse d’ancoraggio delle funi metalliche per valutarne eventuali fenomeni di stress e/o possibili parziali rotture interne (dei fili o della massa fusa) ottenendo validi referti per definire, al meglio, il momento temporale della loro sostituzione disponendone nuovo rifacimento. Si tratterà di dare corso all’installazione stabile e continua dell’impianto di produzione di onde acustiche, e del loro rilevamento, direttamente in prossimità delle teste fuse, ovverosia all’esterno dei veicoli e all’interno dei pozzi contrappesi. Il sistema progettato, una volta definito e ottimizzato, effettuerà cicli di rilievi temporali da una settima fino a 6 mesi. Questa parte della sperimentazione, denominata 2^ parte applicativa, è prevista a partire dalla fine del prossimo mese di febbraio presso 2 impianti va e vieni dell’arco alpino che gentilmente hanno già rilasciato il loro benestare tecnico.

Per ora, a conclusione delle prove di laboratorio e prima della pubblicazione ufficiale dei risultati raggiunti, si allegano alcune schede illustrative.

Ing. Rodolfo Cecconi – 3^ livello MTR, 2^ livello UT e MT

Studio Cecconi Ingegneria, struttura didattica e professionale per la formazione di ogni categoria e mansione di personale funiviario per l'ottenimento di relativa abilitazione (patentino). Funivie.org non è responsabile dei contenuti pubblicati da autori esterni. Come diventare autore aziendale o privato. |

Forum

Forum